Sklepy internetowe z czasem zwiększają liczbę firm kurierskich. Przyczyn jest kilka:

chęć wyprzedzenia konkurencji za pomocą stworzenia klientom większej możliwości wyboru kuriera (nie zawsze w każdym miejscu wszystkie firmy spedycyjne dostarczają przesyłki sprawnie),

rozszerzenie terytorium działania (dochodzą spedytorzy słowaccy, czescy itd.),

wstępne sortowanie przesyłek w ramach danego przewoźnika do poszczególnych miast, czy określonych centrów cross-dockingowych (obniżenie ryczałtowej ceny przesyłki).

Ponadto każda firma chce redukować koszty operacyjne:

zmniejszenie liczby pracowników (obniżenie ogólnych kosztów pracy poprzez automatyzację procesów),

wzrost wydajności,

redukcja błędnych wysyłek (pracownik przesyłkę z etykietą firmy przewozowej „A” odkłada na paletę lub do kosza firmy „B”. Tu występują koszty następcze, jak kary nakładane przez przewoźników, wydłużenie czasu obsługi klienta, dodatkowe czynności obsługi zwrotu itd.

Wszystkie wymienione wyżej przyczyny dają w wyniku analizy jeden wynik:

inwestycja w sorter przesyłek się opłaca!

Oczywiście aby osiągnąć konkretne, mierzalne korzyści należy dobrze zainwestować, czy dokładnie się zastanowić jakie rozwiązanie wybrać.

Określenie wymagań technicznych sortera

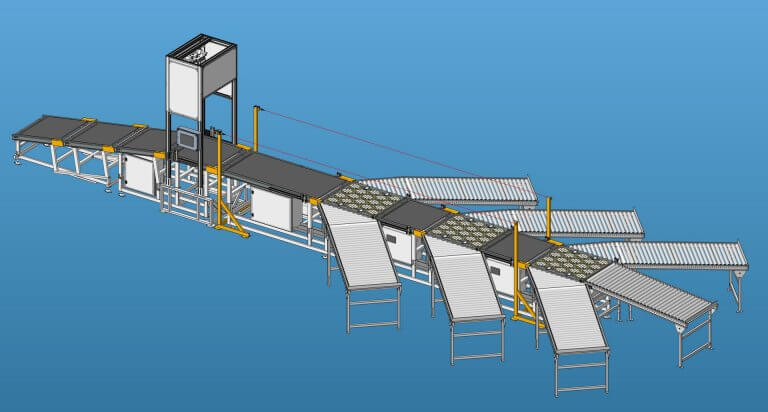

Ponieważ sorter jest często sercem systemu transportu bliskiego musi być przede wszystkim dobrze dostosowany do potrzeb danego użytkownika. Nie tylko do potrzeb bieżących, ale i prognozy wzrostu (ilości przesyłek i liczby firm kurierskich). Kluczowe jest też dostosowanie sortera do wielkości i rodzaju przesyłek. Mamy przecież pudełka tekturowe, foliopaki, koperty – różne kształty, rozmiary, a nawet rodzaje powierzchni (folia stretch, folia „klasyczna”, czy tektura) – daje to różne współczynniki tarcia, co przy jednoczesnym dość szerokim przedziale wagowym (od prawie zera, do „magicznego” 31,5 kg) stanowi nie lada wyzwanie przy sterowaniu trajektorią skrętu przesyłki. Przesyłki muszą nie tylko przecież poruszać się prosto, lecz ostro skręcać na poszczególne zjazdy wysyłkowych kierunków logistycznych.

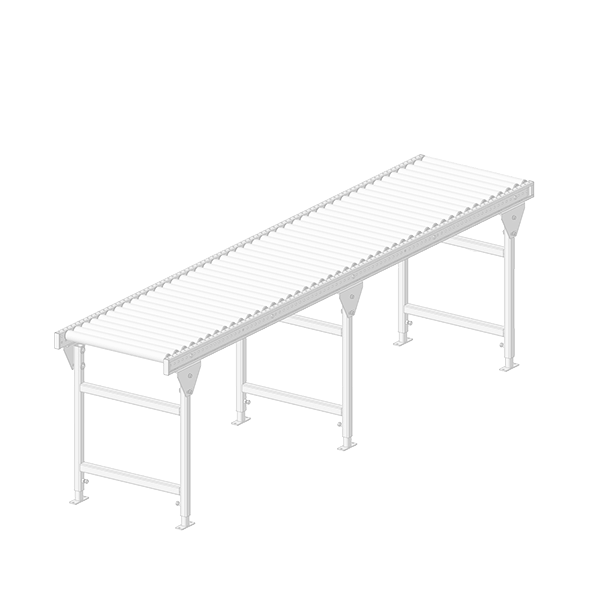

Wielkość maksymalna przesyłki definiuje rozmiar przenośnika i zwrotnicy.

Wymiar minimalny przesyłki definiuje gęstość rozmieszczenia elementów napędowych.

Minimalna siła tarcia (współczynnik tarcia x ciężar) definiuje rodzaj powierzchni elementów napędowych oraz dynamikę ich sterowania.

Docelowa wydajność sortera, liczona w liczbie przesyłek na godzinę (PPH) definiuje prędkość pracy kamer i innych czujników, prędkość liniową przenośników, dynamikę, budowę i algorytm sterowania zwrotnic oraz układ zjazdów. Typowe wydajności pojedynczych linii sortujących to od kilkuset do ok. 3000 PPH. Wydajności wynikają z fizyki (trajektorii) ruchu oraz ze względów bezpieczeństwa. Osiągnięcie większych wydajności jest oczywiście możliwe przez konstrukcję systemów złożonych i dywersyfikację procesową – „Ale to nie jest rozmowa na telefon!”.

Czy automatyczny sorter jest bezbłędny?

Inwestując w sorter poszukujemy jak napisano wyżej, między innymi redukcji ilości błędów ludzkich, lecz należy pamiętać również, że żaden sorter nie działa bezbłędnie. Zdanie to wygląda na herezję, ale przynosi rzetelną prawdę. Z tego powodu sorter musi mieć (zwykle) jeden zjazd obsługi przesyłek nierozpoznanych. Przyczyn nierozpoznania jest wiele:

dwie paczki nadjeżdżające do kamery obok siebie,

pracownik kładący przesyłkę na przenośnik etykietą do dołu,

uszkodzona etykieta,

etykieta przesłonięta całkowicie lub częściowo (nawet przezroczystą folią),

etykieta nowego przewoźnika w rozwijającym się dynamicznie systemie,

jakakolwiek awaria lub brak konserwacji sortera,

osiągnięcie granicy wydajności przez sorter,

zbyt niska jakość wyposażenia,

nieumiejętna obsługa

i wiele innych.

Jak zoptymalizować koszty linii sortującej?

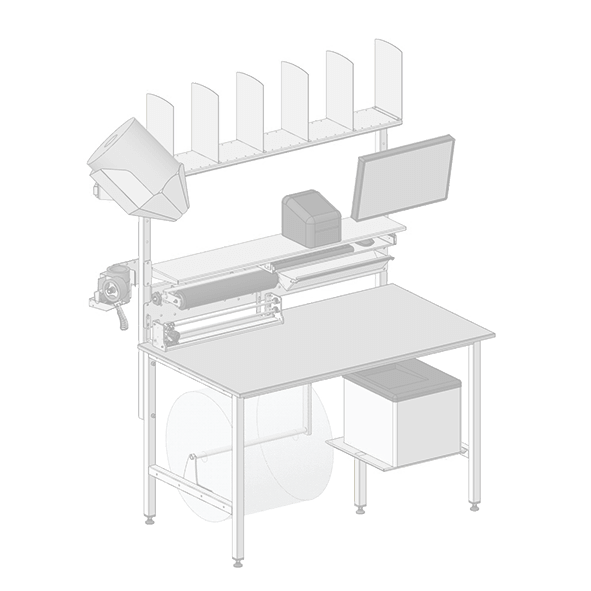

Powiedzmy sobie szczerze: na wszystko jest rada, lecz rozwiązanie poszczególnych problemów zawsze kosztuje. Można dwie (lub więcej) paczek jadących obok siebie ustawić jedna za drugą, można dać więcej kamer i czytać etykiety naklejone z każdej strony, można za pomocą filtra polaryzacyjnego kamery poradzić sobie z odblaskami na folii itd. Najważniejsze zatem, aby na wstępie opracować dobre, realistyczne założenia techniczno-organizacyjne. Jak sama nazwa wskazuje można optymalizować wydatek inwestycyjny rozsądnie dzieląc zadania w procesie pomiędzy dobrą organizację pracy osób i automatykę systemu sortującego. Przykładowo: jeżeli jesteśmy w stanie wyegzekwować odkładanie przesyłek zawsze etykietą do góry – liczba kamer będzie ograniczała się do jednej (a jest to często najbardziej znaczący koszt cenotwórczy).

Każdy element systemu trzeba przedyskutować przed rozpoczęciem realizacji projektu i wtedy wszystko będzie dobrze – „Ale to nie jest rozmowa na telefon!”.

Są jeszcze sortery obsługi zwrotów, kompletacji, czy przyjęć, ale to już zupełnie inna historia… cdn.