Większość firm nie posiada i nie zupełnie potrzebuje całkowicie automatycznych systemów kompletacji!

W takim przypadku jednym z najważniejszych narzędzi staje się wózek kompletacyjny. Pakowanie przesyłek odbywa się zwykle w jednym miejscu – pakowacz nie porusza się po hali magazynowej. Odwrotnie jest z kompletatorem – on w ciągu zamiany przechodzi duży dystans. Porusza się prawie cały czas. Proces ten jest tak ważny dla sukcesu rynkowego firmy wysyłkowej, że warto poświęcić mu znacznie więcej uwagi, niż często się poświęca.

Najważniejsze pytania:

Czy na pewno wiemy czego naprawdę potrzebuje pracownik, czyli tak naprawdę proces?

Czy naprawdę zadaliśmy sobie wszystkie ważne pytania?

Czy informacja o tym, że pracownikowi źle i niewygodnie się pracuje ma szansę do nas dotrzeć?

Czy wiemy ile może kosztować niedopasowane narzędzie?

Jakie cechy wózka są ważne?

Idealne dopasowanie do zastosowania

ciężkie towary potrzebują masywnych wózków, a lekkie odwrotnie – czyli „właściwy wózek na właściwym miejscu”

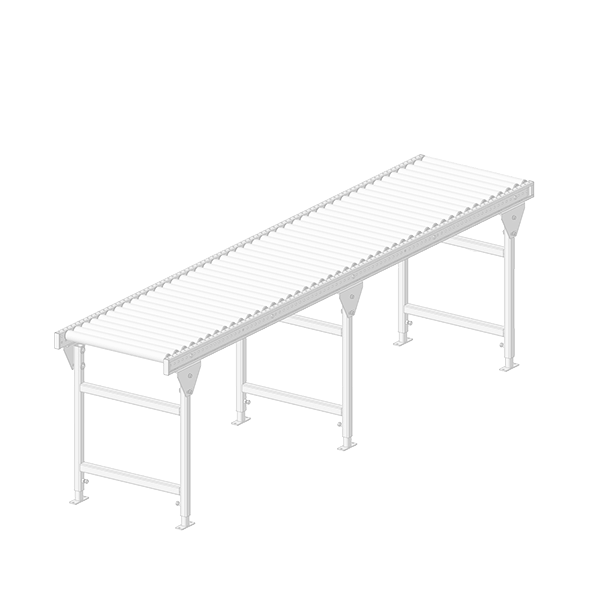

jak są rozmieszczone regały i towary – czy pracownik często wykonuje długie proste przejazdy, czy musi często skręcać lub się cofać?

czy szerokość alei pozwala na mijanie się lub wyprzedzanie wózków?

ile mamy miejsca na zakrętach?

czy algorytm programu sterującego kompletacją dopuszcza przebywanie w jednym odcinku alei dwóch wózków na raz?

czy regały mają taką wysokość, że pracownik może bez problemu sięgnąć do najwyższej półki, czy też musi na czymś stanąć?

Minimalne opory ruchu

- ciężar pustego i pełnego wózka

rodzaj kół – dobre koła to nawet o 70% mniejsze obciążenie

Ergonomia

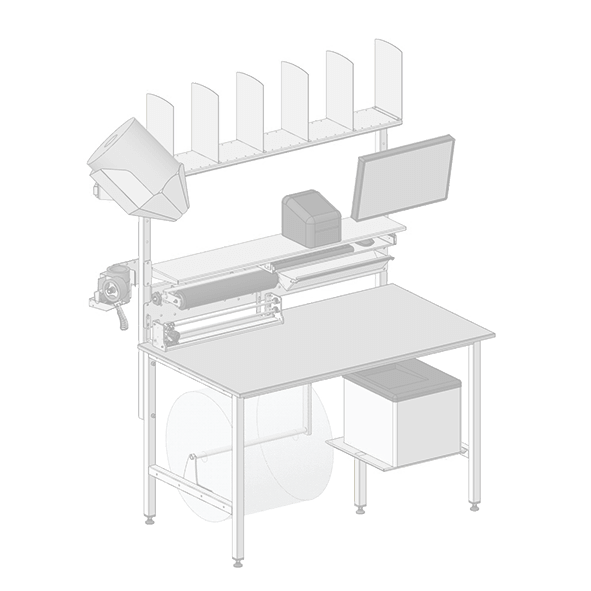

- prowadzenie – uchwyty lub dyszle – na dogodnej wysokości, pod wygodnym kątem, tolerancyjne dla wzrostu pracownika, ciepłe dla dłoni

- widoczność – drogi przed wózkiem, regałów z towarem, wnętrza pojemników lub slotów

- łatwość wkładania i wyjmowania – towarów i pojemników

- Korzystny stosunek jakości do ceny

– pieniądze to nie wszystko – możemy mało zainwestować, ale dużo tracić przez cały czas użytkowania

A teraz bardziej szczegółowe informacje (w powyższych kwestiach):

Opory ruchu

O oporach ruchu świadczy w wózkach kompletacyjnych:

siła tarcia – w bezpośredni sposób (prawo fizyki) wynika z dwóch czynników: ciężaru i współczynnika tarcia. Jeśli chodzi o ciężar, to mamy ograniczony wpływ na ciężar jednocześnie kompletowanych produktów. Można zdecydować, że w naszym procesie jednorazowo będziemy kompletować mniej, lecz skutkuje to częstszymi przejazdami na magazyn, czyli ogólnym zmniejszeniem wydajności. Ciężar pustego wózka jest związany w jego nośnością – dla większej ilości produktów musi on być po prostu bardziej masywny. W tym aspekcie należy dobrać konstrukcję jak najlżejszą, lecz adekwatną do obciążenia. Konstruktor mechanik ma wiele środków, aby konstrukcja wytrzymała i stabilna mogła być względnie lekka.

Drugi czynnik – współczynnik tarcia jest zależny od budowy kół – dobry ich wybór warunkuje małe opory ruchu.

bezwładność – występuje gdy rozpędzamy i zatrzymujemy wózek. Zatrzymanie można skutecznie wesprzeć hamulcem. Rozpędzanie niestety zależy od masy wózka wraz z sumą produktów i tu trzeba znaleźć „złoty środek” pomiędzy ładowaniem jak największej ilości produktów w jednym przejeździe (wózek o wielu slotach lub mieszczący wiele pojemników kompletacyjnych), a redukcją ilości produktów w celu obniżenia masy sumarycznej. W każdym przypadku liczy się też masa pustego wózka.

Wózki kompletacyjne mogą posiadać również napęd wspomagania jazdy, ale to już temat na zupełnie inną opowieść.

Manewrowość

Manewrowość (lub stabilność toru jazdy) wózka wynika (podobnie jak w samochodzie) z odległości pomiędzy osiami kół. Inaczej niż w samochodzie mamy tu do dyspozycji zestawy kołowe stałe lub skrętne. Te ostatnie pozwalają obracać wózkiem praktycznie w miejscu (wokół środka masy). Zatem wózek może być dłuższy lub krótszy w stosunku do szerokości, mieć wszystkie koła skrętne lub przednią parę kół stałą. Istnieje też trzecie rozwiązanie – cztery koła skrętne (zapewniają obrót w miejscu – promień skrętu = pół długości wózka) i … piąte koło w środku geometrycznym – stabilizujące tor jazdy, bez potrzeby rezygnacji z funkcji obrotu w miejscu. Jak widać stare przysłowie o nieprzydatności „piątego koła u wozu” nie ma tu zastosowania.

Szerokość wózka w stosunku do szerokości alejek międzyregałowych warunkuje możliwość mijania się kompletatorów co trzeba skoordynować z informatycznym algorytmem obsługi magazynu w tym procesie.

Kolejnym parametrem jest wyposażenie wózka w stopień lub drabinkę, który umożliwią sięganie pracownikowi do wyższych półek regałów. Oczywiście manewr ten wymusza taką konstrukcję wózka, aby był on stabilny i zahamowany w momencie wchodzenia pracownika na drabinkę. Stabilizacja nie może szczególnie angażować pracownika – musi być „automatyczna”, a sama drabinka i uchwyty ergonomiczne.

Ergonomia

Ergonomia jest sposobem na skorzystanie z „ukrytych rezerw” w celu zwiększenia zysku w procesach, w których bierze aktywny udział człowiek. To, że człowiek jest opłacany, motywowany (finansowo lub przez liderów), czy kontrolowany nie powoduje że jest tak efektywny, jak mógłby być. Pracownik zmęczony lub z rozproszoną uwagą, wycieńczony psychicznie – pracuje wolniej i popełnia błędy, które znacznie obniżają zysk (zwroty, opłaty dodatkowe firm logistycznych itd.).

W tym kontekście zapewnienie wygodnych warunków pracy nie jest tylko działaniem altruistycznym/etycznym, ale i konkretnym, mierzalnym sposobem ulepszenia biznesu!

Ergonomia jest bardziej złożoną dziedziną niż się na pozór wydaje, dlatego zachęcamy do odszukania tekstu jej poświęconego na naszym blogu. Będziemy też o niej pisać z przyszłości. Zwróćmy teraz tylko uwagę, że aby zwiększyć widoczność wnętrza pojemników lub slotów trzeba rozważyć nachylenie półek i nie podwyższać nadmiernie wysokości wózka (ograniczona liczba półek).

Ważne też jest aby wózek nie miał ostrych naroży, krawędzi oraz pozostawiał wygodne luzy pomiędzy pojemnikami, aby pracownik mógł je wyjmować i wkładać bez dotkliwych kolizji z palcami i dłońmi.

Nie jest możliwe stworzenie produktu (tu: wózka) jednocześnie najlepszego i najtańszego. Trzeba zatem rozwiązać jednocześnie dwa zagadnienia – ceny i jakości. Przez jakość rozumie się spełnienie całokształtu wymagań użytkownika. Czyli zadanie polega nie na znalezieniu jak najtańszego produktu, tylko jak najkorzystniejszego stosunku jakości do ceny!

Uzyskanie ważnych cech – opisanych dokładnie wyżej – kosztuje, ale rezygnacja również kosztuje. Może kosztować w ogólnym bilansie dużo więcej niż inwestycja. Nie jest proste znalezienie punktu optymalnego.

W technice znana jest zasada: „tak drogie, jak opłacalne”.

W ekonomii znane jest pojęcie kosztu alternatywnego: „ile stracimy, jeżeli nie poniesiemy określonych wydatków”.